颠覆机柜制造成本!薄板激光开卷落料线提升材料利用率98%

机柜外壳制造的"成本困局"与破局之道

在机柜外壳制造行业,材料成本占比超60%的传统模式下,企业长期面临三大痛点:开卷后的板材变形导致切割误差、多工序流转造成的效率损失、以及人工排料带来的材料浪费。分散的设备和工序如同"利润漏斗",蚕食着企业的竞争力。

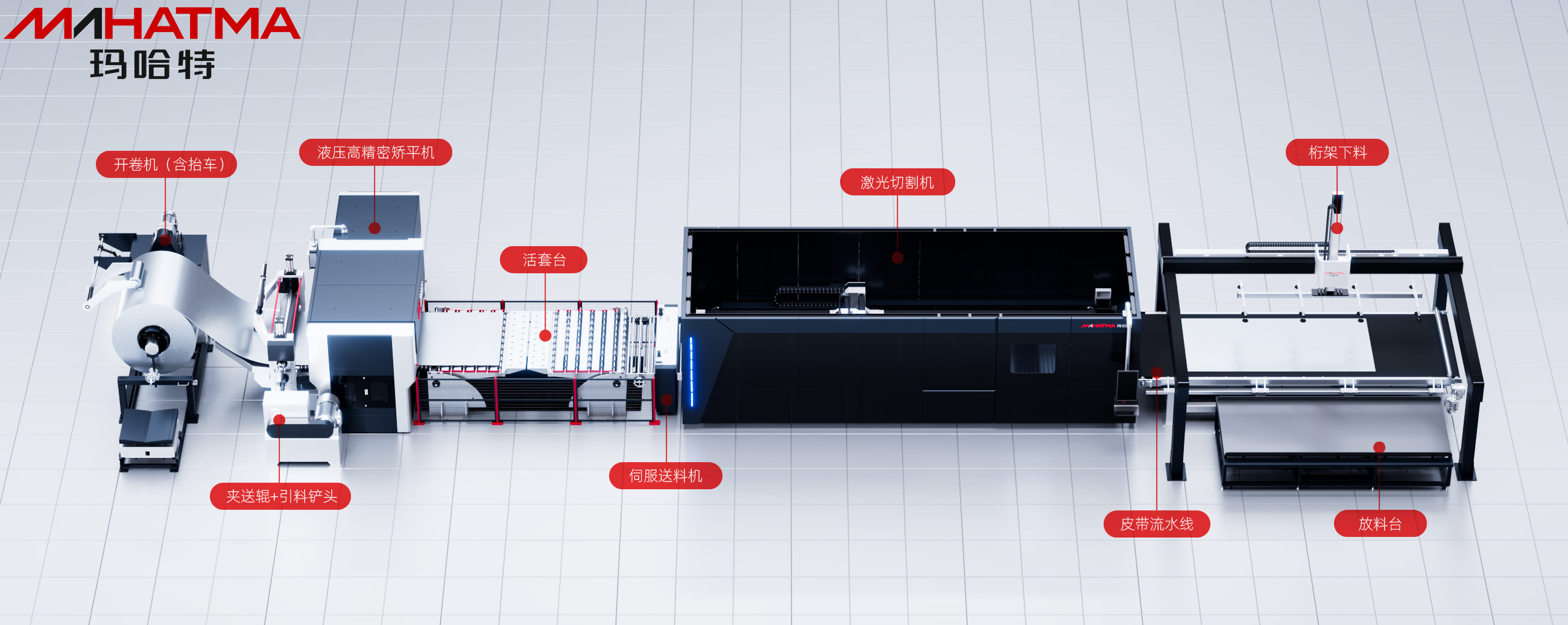

玛哈特薄板激光开卷落料线革命性地实现开卷-校平-激光切割全流程一体化,通过智能套料算法将材料利用率提升至98%+,单条产线即可替代传统5台设备,为机柜制造企业开启"降本增效"的全新范式!

痛点一:材料浪费严重?智能套料算法实现极限省料

传统人工排料方式导致平均材料浪费率高达15-25%,尤其异形机柜门板、散热孔等复杂部件,余料堆积如山却无法复用。

AI嵌套优化系统:基于深度学习算法,自动识别板材应力分布与零件几何特征,实现毫米级套料优化,较人工排料节省12-18%材料

余料记忆数据库:自动记录每批次切割余料尺寸及位置,后续订单优先调用余料切割小型零件,使废料率趋近于零

客户实证:某智能机柜厂年耗板材8000吨,采用XX生产线后:

材料利用率从82%提升至98.3%

年节约板材1200吨+

仅材料成本年降600万元

避坑指南:选择设备时需验证实际材料利用率报告,警惕仅展示"理论最优值"的营销陷阱!

痛点二:工序分散低效?三合一产线颠覆传统流程

传统机柜制造需经历:开卷→转运→校平→转运→切割→分拣6大环节,工序衔接耗时占生产周期40%,且多次搬运导致板材二次变形。

一体联动技术:开卷机、高精度矫平机、万瓦激光切割机无缝集成,板材零转运完成全流程加工

在线即时矫平:19辊精密矫平单元实时消除卷材内应力,确保切割精度±0.1mm

智能分拣系统:激光切割后自动分拣机柜侧板、顶盖、门板等组件,减少人工分拣90%

效率革命成果:

生产节拍从120分钟压缩至28分钟

人员配置由6人减至1人监看

场地占用减少60%

痛点三:质量波动难控?闭环系统保障批量化精准制造

传统工艺中,板材多次吊装产生的弯曲变形,导致最终机柜装配间隙超差≥1.5mm,影响防水/EMC等关键性能。

▶ 激光视觉补偿:实时扫描板材平面度,动态调整切割路径,补偿±0.3mm变形误差

▶ 数字孪生预演:在虚拟环境中预演整套机柜切割方案,提前规避装配干涉风险

▶ 工艺参数云库:存储200+种机柜材质加工参数,切换产品时一键调用最优方案

品质飞跃:某服务器机柜制造商实现机箱装配间隙≤0.5mm,IP防护等级从IP54提升至IP66

机柜制造业的智能跃迁引擎

玛哈特薄板激光开卷落料线不仅解决单点问题,更重构机柜制造价值链:

材料成本革命:98%+利用率打破行业成本天花板

生产范式颠覆:开卷-校平-切割-分拣全流程一体化

品质标准重定义:±0.1mm精度保障高端机柜严苛要求。

扫一扫添加微信

扫一扫添加微信